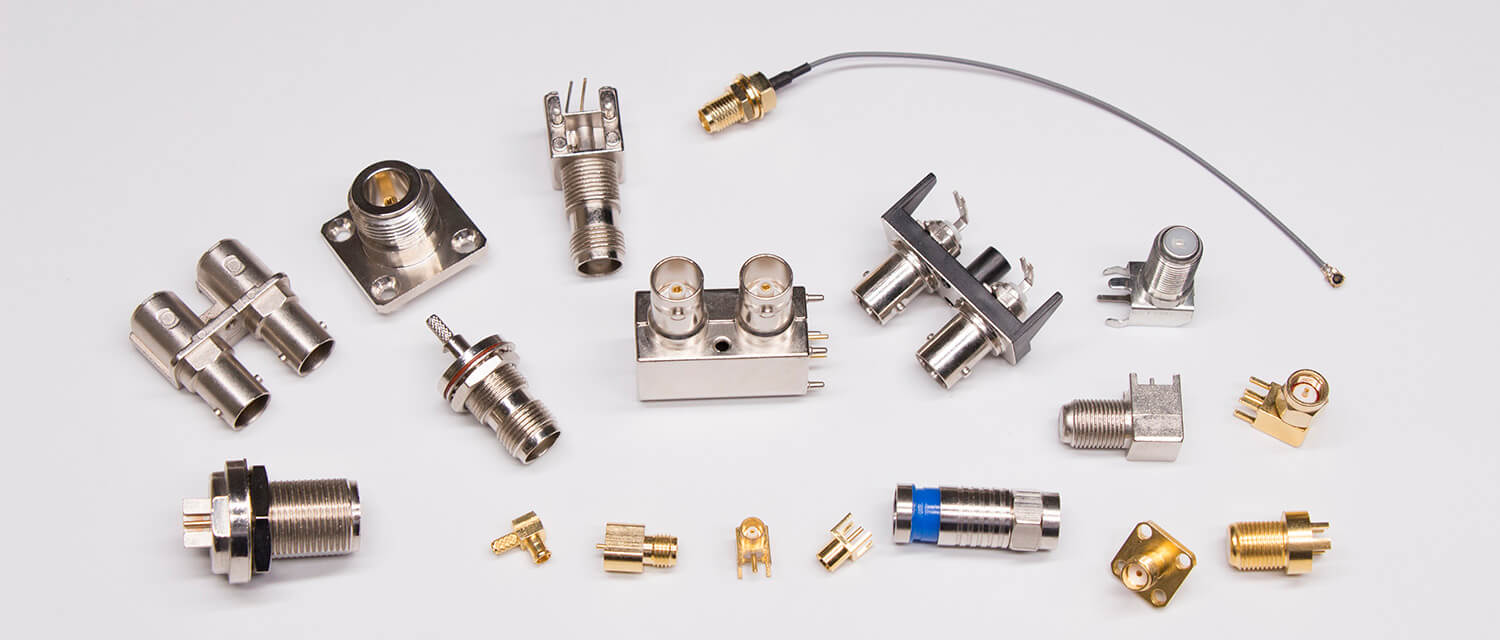

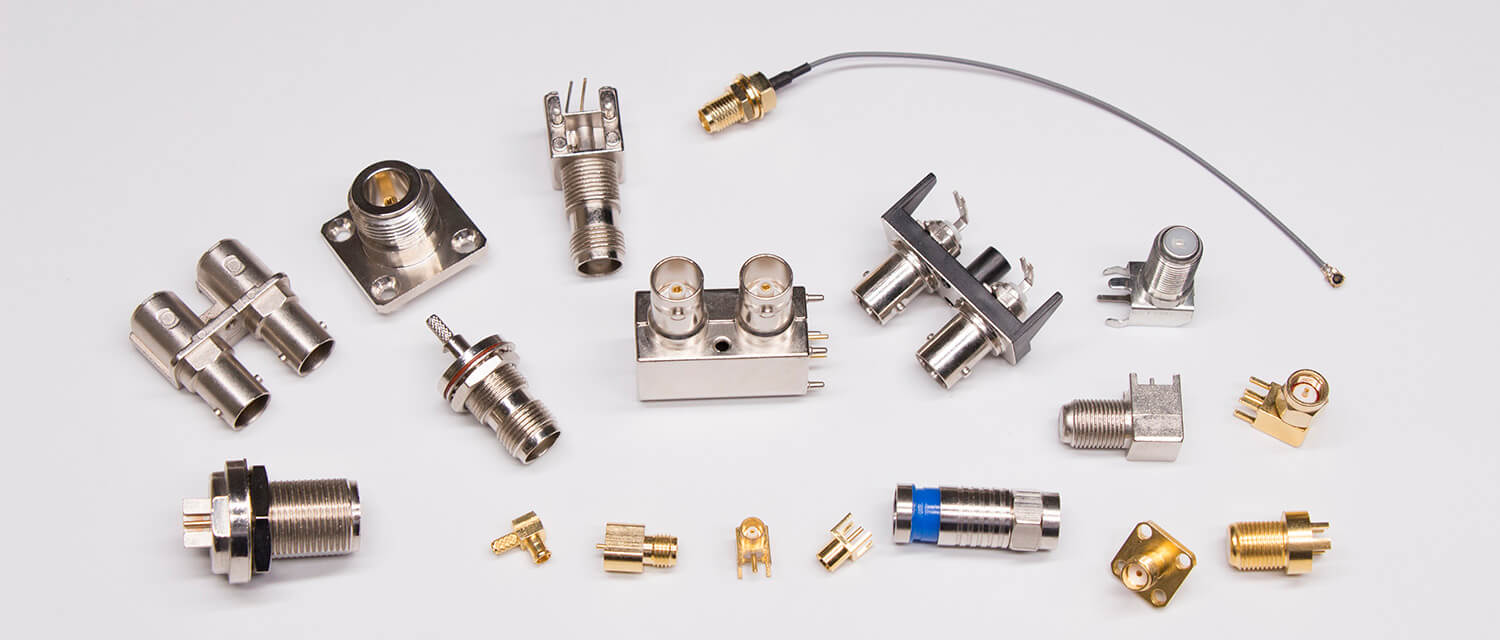

卡扣式连接设计:BNC插座实现快速安装与防松动的技术原理

| 部件名称 | 位置(母头 / 公头) | 核心作用 | 设计细节 |

|---|---|---|---|

| 1. 锁定卡槽 | 插座母头内部 | 卡住插头的凸台,防止轴向松动 | 卡槽呈 “L 型”:纵向是插入通道,横向是锁定位,转角处有微小凸起(防回弹) |

| 2. 金属凸台 | 插头公头外侧 | 插入后卡入卡槽,形成机械锁定 | 凸台高度 1.2-1.5mm,宽度与卡槽匹配,表面做圆角处理(方便滑入卡槽) |

| 3. 弹性接触环 | 插座母头内部 | 锁定后压紧插头,消除接触间隙 | 采用铍铜材质(弹性好、耐疲劳),内侧有 3 个微小触点(确保信号接触) |

“师傅,为啥射频设备非得用 BNC 插座?普通插座不能传信号吗?”

“师傅,为啥射频设备非得用 BNC 插座?普通插座不能传信号吗?”

在专业音频领域,BNC连接器宛如低调的“幕后舞者”,而德索精密工业正是这位舞者的灵魂锻造者。从材料到工艺,从设计到性能,德索将精密制造的基因注入BNC的每一寸肌理,让它成为音乐家守护音质的“秘密武器”。

在专业音频领域,BNC连接器宛如低调的“幕后舞者”,而德索精密工业正是这位舞者的灵魂锻造者。从材料到工艺,从设计到性能,德索将精密制造的基因注入BNC的每一寸肌理,让它成为音乐家守护音质的“秘密武器”。

德索打造的BNC连接器,看似跨界而来,实则深谙音频的“心跳密码”。其卡口设计如舞者优雅旋转,瞬间与设备“默契相拥”——这背后是德索对卡口结构的数十次优化,确保每次连接都如齿轮咬合般精准稳固。50Ω阻抗匹配与超宽频段覆盖,源自德索对音频信号特性的深度解析,高纯度铜材与独家镀层工艺,则如为信号穿上“隐形铠甲”,隔绝电磁干扰,让音符在传输中不失真、不褪色。

面对舞台的严苛考验,BNC展现出德索赋予的“钢铁意志”。德索工程师以航天级标准选材,结合精密数控机床加工,使连接器在潮湿录音棚或户外音乐节的极端环境中岿然不动。IP67防水防尘与抗震动设计,更印证了德索“无惧场景,守护信号”的承诺——每一处细节都经过千次测试,只为确保音乐家的灵感不被环境干扰所湮没。

在高端音响系统的“交响乐团”中,BNC化身德索的“无声指挥家”。低于0.1dB的超低插入损耗与25dB回波损耗,是德索对信号保真度的极致追求——通过仿真模拟与材料创新,德索将信号反射降至最低,让交响乐的磅礴、爵士乐的即兴,乃至琴键上的微妙震颤,都能如“原声复刻”般直达听众耳畔。

如今,德索精密工业的BNC连接器已成为国际顶级音响系统的“隐形勋章”。从格莱美录音棚到世界级音乐节,它默默承载着艺术家的灵魂旋律。德索以“精工至微,音魂永驻”的理念,不断突破连接技术的边界——因为德索深知,真正的音频之美,始于对每一丝信号的敬畏与守护。

德索精密工业——以匠心铸就信号的守护者,让音乐的每一次心跳,都如星辰般璀璨永恒。

“若非群玉山头见,会向瑶台月下逢。”

——李白《清平调》

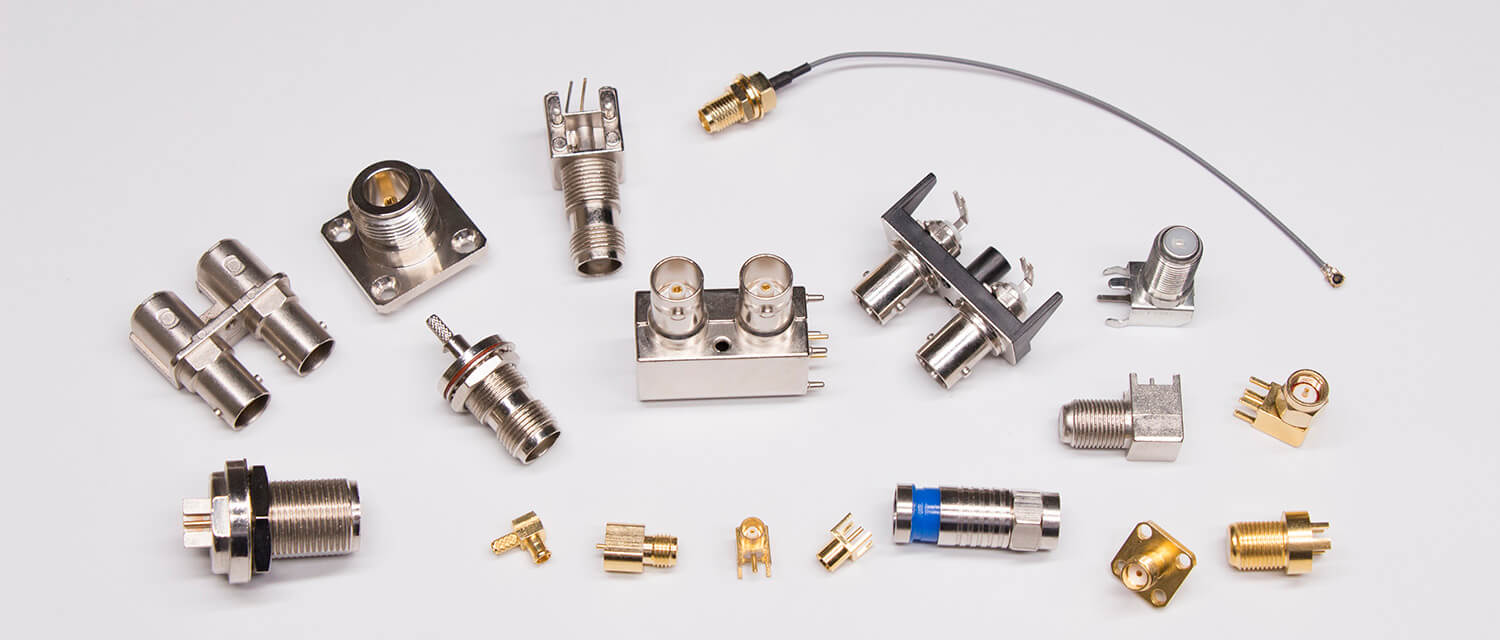

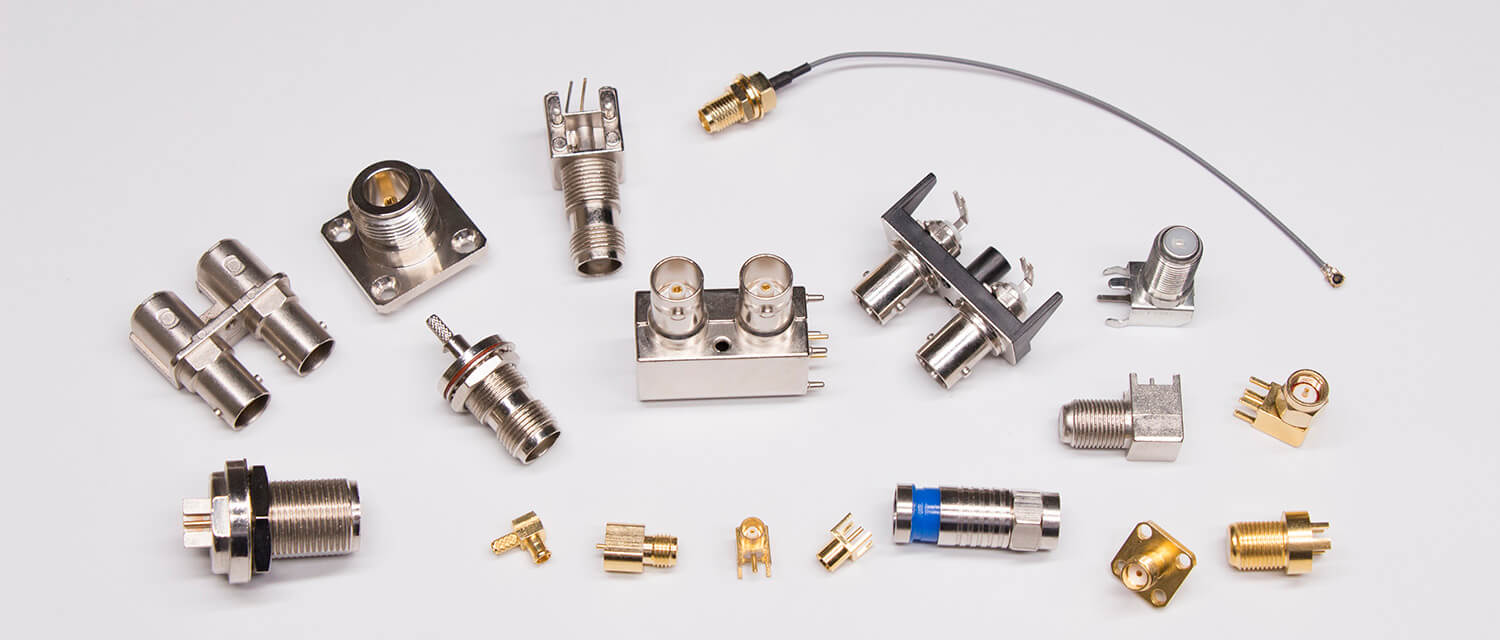

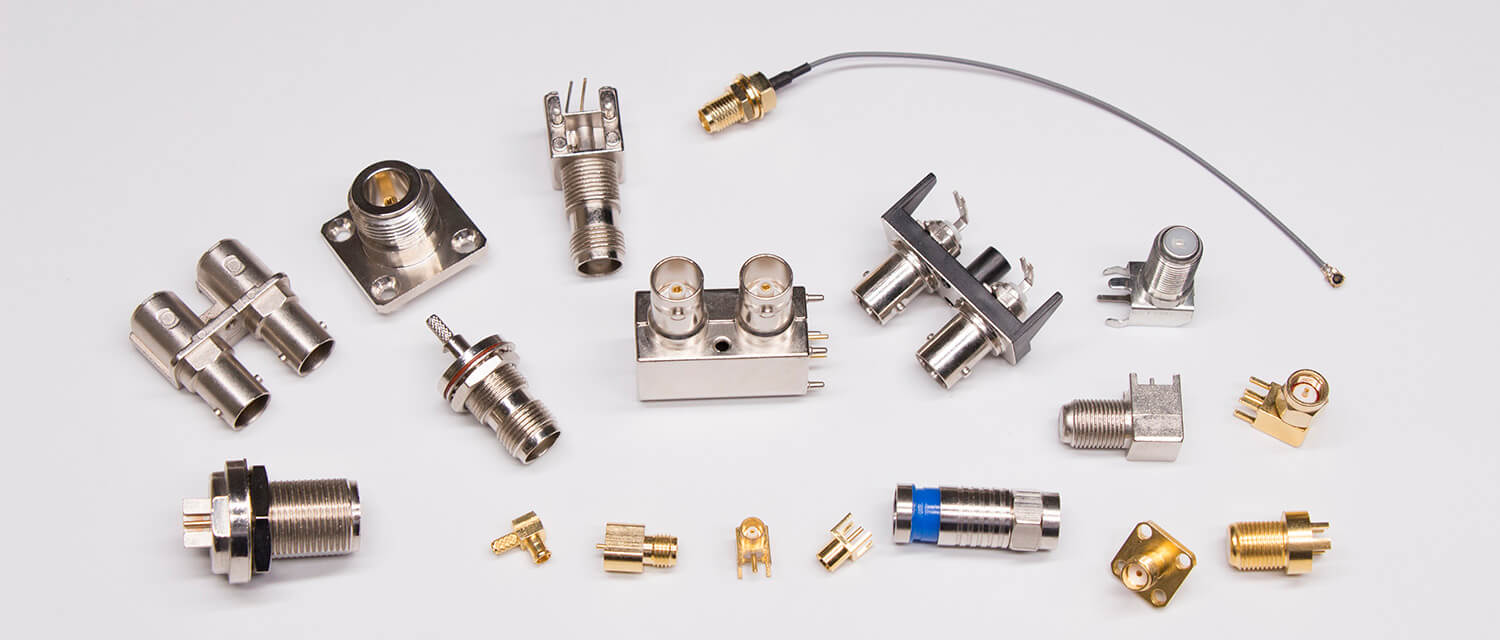

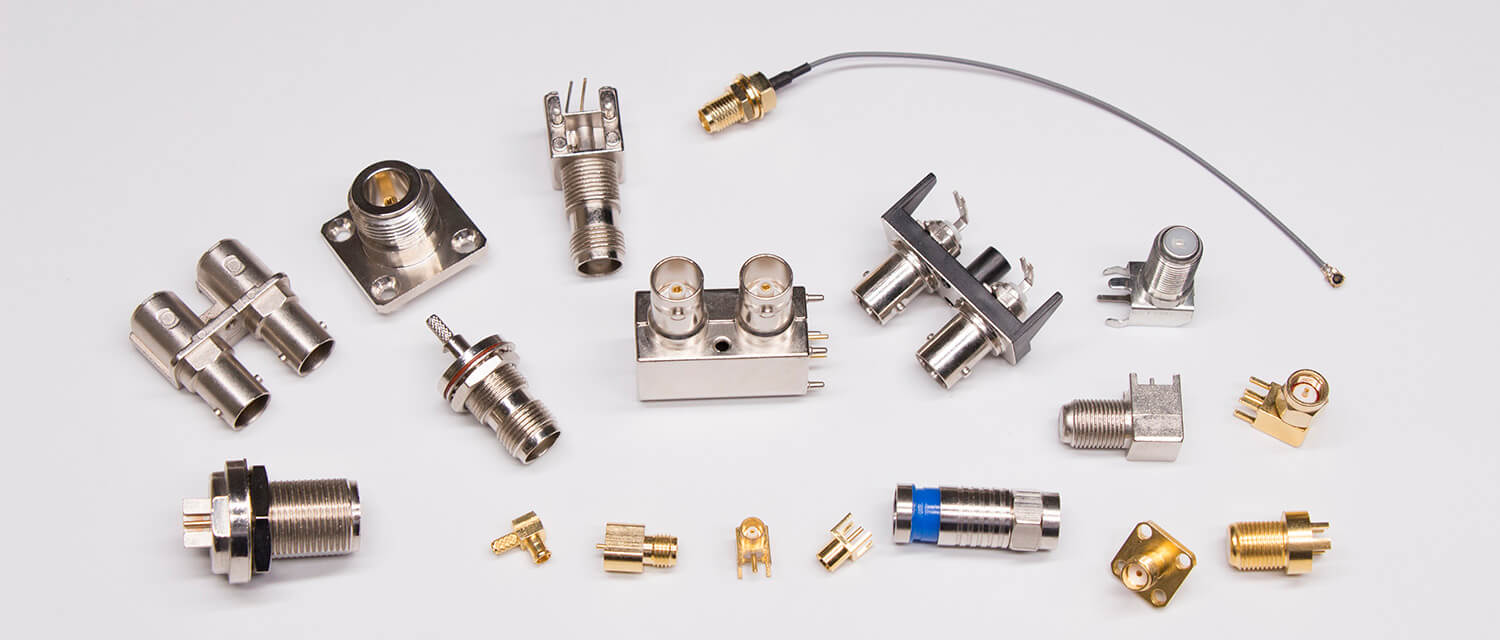

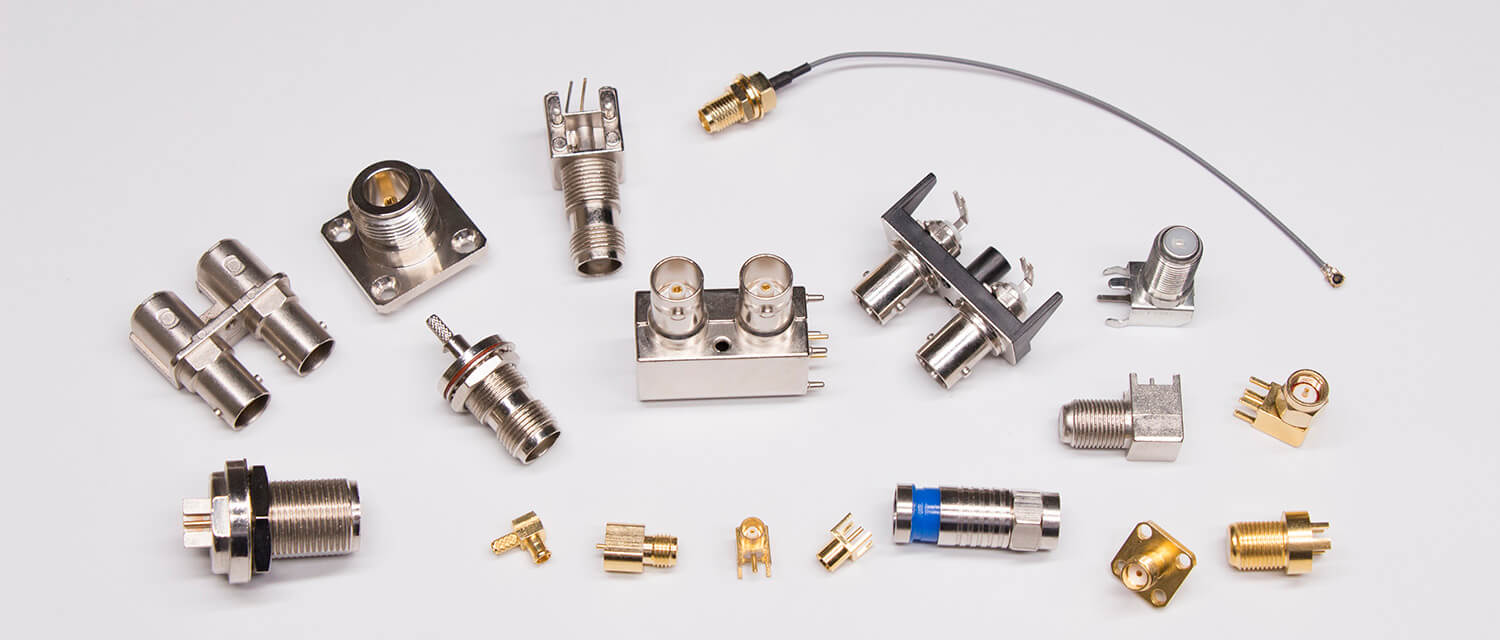

世界上的相遇,表面上看都是偶然——但其实,都是“适配”得刚刚好。BNC接头,作为连接器中最“平易近人”的一个存在,常常被忽略。但正如人海中的一面之缘,它背后也藏着门道、选择与讲究。

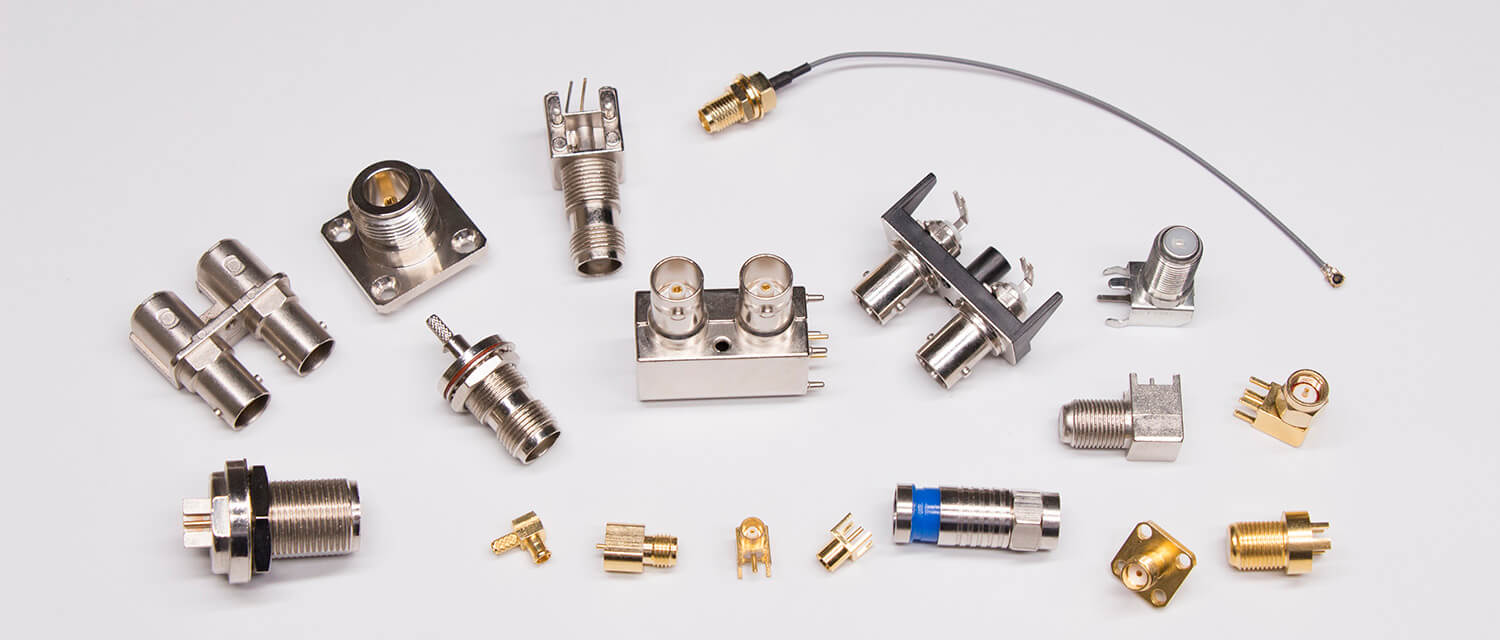

我叫Ken,是江门德索工厂的一名工程师,从事射频连接器行业已经第八个年头。每天与同事一起,做的事情无非就是——削一块黄铜、注一颗PBT、组装一套BNC,发往全世界的监控项目、教育网络、广播系统……但只有我们知道,看似相同的BNC,其实,有很多种。

1. 按结构分:

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

2. 按安装方式分:

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. 按阻抗分:

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

德索工厂经常会接到来自全球的询盘。有一次,美国客户Paul发来一封邮件,说他的工程师团队在试用我司样品后,对“插头部分有点晃动”表示担忧。

那是一个地铁监控项目——BNC母座必须安装在机柜面板上,插头要承受列车震动。

我们技术部介入,重新打样了带定位孔的螺母型BNC母座 + 加长压接插头,并配合提供了高频回损曲线图和震动测试报告。最终客户给出评价:“You guys think like engineers, not just sales. I like that.”

BNC被誉为“万金油”连接器,但它的设计恰恰体现了“万金油”的代价:没有标准客户,只有标准思维。

BNC是小,但是要能吃下监控、测试、广播三座大山。所以从一个插头到一个成品,必须要考虑:

虽然如今FAKRA、SMA、IPEX大行其道,但BNC依旧稳定在以下场景中:

更重要的是——BNC连接器更新迭代少,反而意味着客户一旦锁定,生命周期长。

在德索,我每天接触的不是新品,而是那些看似“过时”却依旧坚挺的需求。

BNC接头的一颗小螺帽,我们厂有一套自动CNC走心机打样的程序;每一套插座,我们都有视觉识别设备来做外观检测。没有炫技,只有稳定。

这是我们BNC的生产流程简图:

铜棒切割 ➜ CNC加工 ➜ 表面电镀 ➜ 塑胶注塑 ➜ 手工或自动组装 ➜ 全检 ➜ 包装出货

看似简单,但做到八年不出一次品控事故,需要的,不是新技术,是老实人的坚守。

BNC虽然普通,却藏着某种“独立之精神”:默默地连接,坚定地传输,承受插拔震动与热膨冷缩,却从不宣扬自己是“核心部件”。

像不像我们这些在工厂里忙碌的工程师?

所以,下一次你再看见一颗BNC接头,不妨多看一眼。它或许没你手机芯片贵,也没有雷达那样高端,但它是真真切切在为世界“传递信号”。

就像我,每天写这些文字,不为别的,只为:

“让一个连接器的故事,连接到你的生活。”

如果你喜欢这样的内容,欢迎关注我,我会持续分享更多连接器背后的故事。哪怕你不做工程,或许也能在这些“微小世界”里,看见一丝真实和温度。

拆 BNC 连接器多了就知道,别总盯着外壳和针脚看,那层薄薄的黄铜镀层才是信号传输的 “关键密码”。好多时候信号不稳、损耗超标,病根就藏在这层膜里 —— 德索精密工业的工程师拆过不少故障接头,十有八九能从镀层上找到问题。

拆 BNC 连接器多了就知道,别总盯着外壳和针脚看,那层薄薄的黄铜镀层才是信号传输的 “关键密码”。好多时候信号不稳、损耗超标,病根就藏在这层膜里 —— 德索精密工业的工程师拆过不少故障接头,十有八九能从镀层上找到问题。

100 米深的水下,每平方厘米压着 10 公斤力,普通 BNC 接头往下一放,要么进水短路,要么被压变形 —— 可水下探测、海洋通信又离不了它。德索精密工业的工程师常说:“水下连接器哪是‘防水’这么简单,得给信号造个‘抗压堡垒’才行。”

100 米深的水下,每平方厘米压着 10 公斤力,普通 BNC 接头往下一放,要么进水短路,要么被压变形 —— 可水下探测、海洋通信又离不了它。德索精密工业的工程师常说:“水下连接器哪是‘防水’这么简单,得给信号造个‘抗压堡垒’才行。”

在电磁环境复杂的现场,BNC 射频连接器的屏蔽层就是信号的 “金钟罩”。看着差不多的接头,屏蔽效果能差出十倍不止,德索精密工业的工程师们在测试场见多了这种 “同型不同命” 的对决。

在电磁环境复杂的现场,BNC 射频连接器的屏蔽层就是信号的 “金钟罩”。看着差不多的接头,屏蔽效果能差出十倍不止,德索精密工业的工程师们在测试场见多了这种 “同型不同命” 的对决。

翻新二手 BNC 接头,最让人头疼的就是处理那层氧化层。看着灰蒙蒙不起眼,实则能让接触电阻飙升,信号传输直接打折扣。德索精密工业的老工程师常说:“翻新可不是简单擦擦就行,得跟给旧零件‘去锈回春’似的,步骤错了还不如直接换新的。”

翻新二手 BNC 接头,最让人头疼的就是处理那层氧化层。看着灰蒙蒙不起眼,实则能让接触电阻飙升,信号传输直接打折扣。德索精密工业的老工程师常说:“翻新可不是简单擦擦就行,得跟给旧零件‘去锈回春’似的,步骤错了还不如直接换新的。”

BNC 连接器在设备里不起眼,可温度一折腾,它的阻抗就容易 “耍脾气”。这种变化藏在数据波动里,不仔细看根本发现不了,却可能让信号传输打折扣。德索精密工业的工程师们常说:“常温下测着挺好的接头,到了现场掉链子,十有八九是温度在搞鬼。”

BNC 连接器在设备里不起眼,可温度一折腾,它的阻抗就容易 “耍脾气”。这种变化藏在数据波动里,不仔细看根本发现不了,却可能让信号传输打折扣。德索精密工业的工程师们常说:“常温下测着挺好的接头,到了现场掉链子,十有八九是温度在搞鬼。”

BNC 接头的卡口设计看着简单,安装时却藏着个让多数工程师栽跟头的 “扭矩陷阱”。不少人觉得 “宁紧勿松”,使劲把卡口拧到底,结果反而伤了信号。德索精密工业的测试数据显示,90% 的 BNC 信号故障,都能追溯到安装时的扭矩不当。

BNC 接头的卡口设计看着简单,安装时却藏着个让多数工程师栽跟头的 “扭矩陷阱”。不少人觉得 “宁紧勿松”,使劲把卡口拧到底,结果反而伤了信号。德索精密工业的测试数据显示,90% 的 BNC 信号故障,都能追溯到安装时的扭矩不当。

BNC接头网所有产品均由德索精密工业有限公司独家提供,所有产品均通过ISO认证,享有一年质量保证!

![]()

德索精密工业,16年射频连接器生产经验,提供各种BNC接头、BNC线材、BNC转接头等射频系列产品定制、打样、开模服务,免费咨询热线:400-6263-698。