窄间距

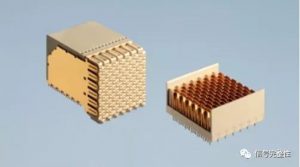

接触体间距减小.可将单位面积的接触件数成倍增长 .因此间距是恒虽连接器高密度微型化的重要指标之一

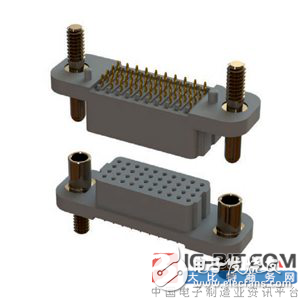

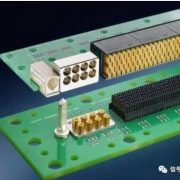

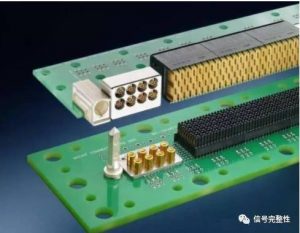

高密度窄间距的实现依赖于微型接触体的精密制造。针、孔接触体微型化的重大突破就是改变传统的插针、插孔结构,把弹性插针凹缩装在绝缘体内而把插孔制成管状,仲出绝缘体外,这种结构保护r相对脆弱的插针,并解决了插合时的对准问题。采用这种结构的针孔接触件可将密度提高三至四倍,目前这种弹性插针至少有五种类型,并已在微型D连接器和圆形连接器中得以应用。

薄型化

现代电子设备对连接器提出一个新要求,即降低高度,实现薄型化。连接器间距递减较快,而高度的减小则不太容易,连接器一直是PCB上最高的元件之一,而高度的减小(Z向)可使其体积大大缩小,因此,薄}l化是连接器微型化发展的一个重要方面。

目前的针孔接触中插孔采用悬臂梁结构,为保持足够的正压力,同时又不会因形变而超过材料的屈服点,其弹性臂要有相应的长度,以保证可靠的接触。若采用较敏的弹性臂有可能因插合时引起的变形超过材料的屈服点使接触失效,这一切均限制了连接器高度的减小。

国外采用了一种新的接触结构,其插孔接触件采用双悬梁构造,每个臂由两个互相垂直的弹性件构成,插孔固定在绝缘基座内。沿插合方向的弹性件起悬臂梁的作用,而与之垂直的弹性件起扭转弹簧的作用,两种力共同作用保证了必需的正压力。日本SMK ,瑞士E-tec , Inter-connect等公司均有这种结构的产品问世。

目前,低矮型连接器的高度一般可达10mm以下,最低已达1.5mm,这是由Molex研制的间距0.5mm连接器产品。随着科学技术的发展,特别是通过对性能更佳弹性材料的研制,连接器的薄型化、低高度还会获得进一步发展。

低插入力

连接器的微型化与多芯化是紧密相连的,为解决微型连接器插拔力过大问题,ZIF(零插入力)、LIF(低插入力)结构在微型连接器上应用日益增多。没有这些结构,连接器的插拔就会有困难。

ZIF连接器是一种可以几乎不加外力的情况一下进行插拔的特殊结构的产品,也就是在连接器插拔中,接触体处于自由状态。它的主要优点是插拔容易、不受芯数多少影响;寿命长,由于插拔时磨损极小,寿命可高达5万次;节省贵金属,因插拔容易,并能得到足够接触压力,接触体可使用锡铅合金等非金金属镀层,或薄金镀层。ZIF结构种类很多,如凸轮式、推动式、印制板移动式、杠杆自驱动式、手指拨动式、锯齿双楔式等,最常见的是凸轮式。据报道,国外还出现了焊料式、静液压式等新型结构ZIF连接器。

LIF连接器是一种只用很小的外力进行插拔的产品。实现低插入力可采用胡刷状接触件、双曲线螺旋插孔等低插入力接触体。胡刷状接触体与一般接触体相比,插力可减少70%-90%,还可以使用润滑剂如聚醋、聚苯

醚等来减少插拔力。

表面安装化

1.表面安装连接器的发展概况

表面安装技术((SMT)往往是与微型化分下开的,一般来说. 间距小于0.5mm的连接器都会用到SMT,由于SMT的使用,使整机变得更小、更薄、更轻、性能更好、总成本更低,因此表而安装连接器在国外得到迅速发展。如日本的表而安装连接器在九十年代增长率高达49.4% ,表面安装连接器在无绳电话、笔记本电脑I几的使用率分别达20% , 15%,美国在强大信息产业推动下,表面安装连接器需求量不断上升,厂家纷纷投入此领域的研发(见表4),九十年代其面安装连接器增长率达38%。据称欧洲的表面安装连接器也己大量投放市场据预测,至2000年,表面安装连接器将占全球连接器市场的40%.

目前,PCB、DIN, D型、Coaxial、IC插座等连接器都不同程度地实现了表而安装化,特别是PCB , FPC连按器已顺利过渡到表面安装塑,0.8mm , 0.5mm间距的表面安装产品已得到大量生产并广泛应用到计算机业中‘据报

道,0.3mm是表面安装连接器的最小间距。

2.表面安装连接器在发展中必须解决的技术难题

目前,连接器的片式化率仅为10%左右、远远滞后于电阻、电容等元器件。表面安装连接器在发展中必须解决以下技术问题才能得以腾飞。

1)制定统一标准。连接器属外形不规则元牛,种类繁多且还有许多定制产品,给组装带来许多困难。解决标准化方而的诸多问题,才能使连接器的安装由专用设备向通用没备的方向发展。

2)保证焊接部位的强度。连接器不同于其他元件,要在焊接后多次插拔中承受额外产尘的力,必须采取特殊措施对付这个问题。

3)减小接触体间距。连接器的高密度要求必然导致间距减小,微型接触体的设计及制造对缩小间距具有关键作用。

4)引脚共面和形状。连接器体积比其它表面安装元器件要大,对引脚共面性问题更敏感,共面性对生产效率和焊接点的可靠性于分重要,而良好的形状对检查、维修等极为有利。

5)适应表面安装的焊接法。表面安装连接器是采用回流焊接(红外线、气相等)方法进行焊接的,连接器长时间处于高温下,绝缘体必须耐高温。

6)形状要适合自动安装。这一点对提高安装速度十分必要。如连接器中心必须有个吸合面以利于自动安装设备的抓起。当然还有其它技术问题,如包装形式应适含贴装机等。

连接器已成为提高电子设备表面安装率的主要障碍之一。连接器、SMT设备及整机厂家均为此付出不懈努力并取得一些进展。如采用机械安装增强牢固性;液晶聚合物((LCP) , PPS(聚苯硫醚)等新型材料基本可满足长时问高温要求;引脚形状采用鸥翼型(gulltype)则比较理思;在引脚预光堆积焊料可部分解决共面性问题;压窝式编带包装(embossedtape)比较适合贴装机。贴装机本身也在改进,设法满足连接器的特殊需求,如松下公司生产的CM95R-M高效率新型多功能贴片机具有多品种送料器可大大大提高大型异形元器件的自动贴装速度。随着这一系列问题的解决,表面安装连接器将达到一个崭新的阶段。